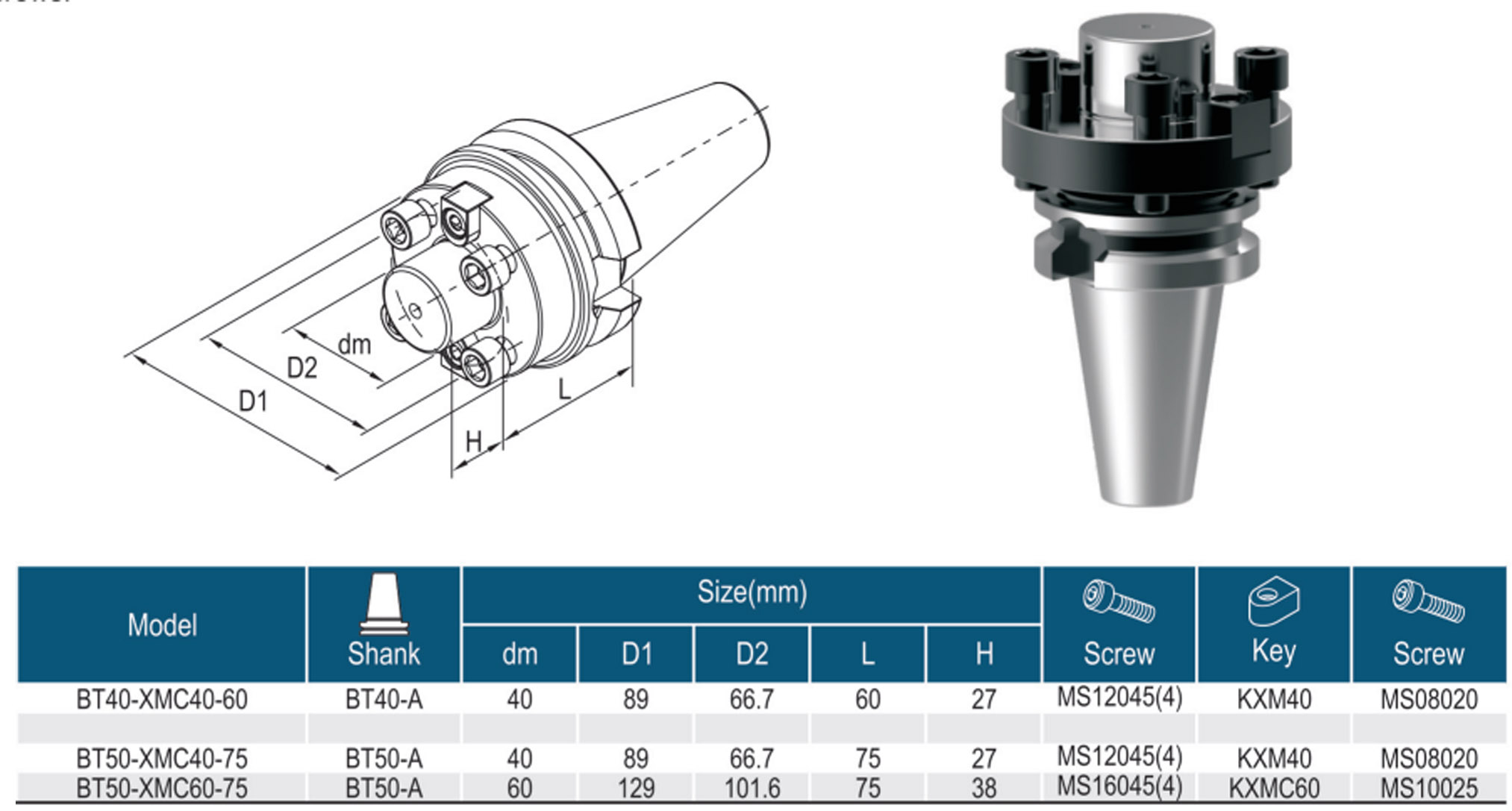

Der Planfräserhalter ist ein Spezialwerkzeug zum Spannen von Planfräsern mit vier Löchern. Sein Hauptmerkmal ist die vergrößerte Kontaktfläche des Kragens, die für mehr Stabilität bei der Hochgeschwindigkeitsbearbeitung sorgt. Der Halter wird normalerweise mit Sicherungsschrauben geliefert, um sicherzustellen, dass der Schneider sicher befestigt ist und ein Lösen oder Verschieben während des Gebrauchs verhindert wird. Zu den gängigen Schaftgrößen gehören BT40 und BT50, die für verschiedene CNC-Maschinen und Bearbeitungsanforderungen geeignet sind.

Funktion

Die Hauptfunktion des GesichtsFräserhalterbesteht darin, den Planfräser mit hoher Präzision sicher an der Maschinenspindel zu befestigen und so effiziente und genaue Schneidvorgänge zu ermöglichen. Planfräser werden hauptsächlich zur Bearbeitung der Oberfläche von Werkstücken eingesetzt, mit einem breiten Anwendungsspektrum bei der Grob- und Schlichtbearbeitung von Materialien wie Stahl, Gusseisen und Aluminiumlegierungen. Die Stabilität des Halters hat direkten Einfluss auf die Laufruhe und Qualität des Fräsprozesses. Die vergrößerte Kontaktfläche des Kragens sorgt für mehr Halt, reduziert Werkzeugvibrationen, verbessert die Schnittpräzision und verlängert die Lebensdauer des Werkzeugs.

Gebrauchsanweisung

Werkzeug-Setup: Richten Sie die vier Befestigungslöcher des Planfräsers an den Sicherungsschraubenlöchern am Halter aus und stellen Sie sicher, dass der Fräser richtig positioniert ist. Befestigen Sie den Fräser mit den mitgelieferten Sicherungsschrauben und ziehen Sie diese mit dem entsprechenden Drehmoment an, um ein Lösen während des Betriebs zu verhindern.

Halterinstallation: Abhängig von der benötigten Schaftgröße (BT40 oder BT50), setzen Sie den Halter in die Spindel der CNC-Maschine ein. Stellen Sie sicher, dass die Spindel und der Halter fest miteinander verbunden sind, und verwenden Sie einen Zugbolzen, um den Halter fest zu befestigen.

Bearbeitungsvorgänge: Starten Sie die Maschine und führen Sie einen Probeschnitt durch, um die Stabilität des Werkzeugs und die Oberflächenqualität des Werkstücks zu überprüfen. Wenn der Schnitt glatt ist und die Oberflächenbeschaffenheit den Anforderungen entspricht, fahren Sie mit der vollständigen Bearbeitung fort.

Vorsichtsmaßnahmen bei der Verwendung

Verwendung von Sicherungsschrauben: Stellen Sie sicher, dass die Sicherungsschrauben beim Anbringen der Schlagfläche gleichmäßig angezogen werdenFräserum eine Fehlausrichtung zu verhindern, die zu Instabilität während des Betriebs führen kann. Achten Sie auf das Anzugsdrehmoment, um ein zu starkes oder zu geringes Anziehen zu vermeiden, das die Leistung des Werkzeugs beeinträchtigen kann.

Reinigen Sie die Kontaktfläche des Kragens: Die Kontaktfläche des Kragens ist die primäre Stütze zwischen dem Halter und dem Werkzeug. Stellen Sie vor der Verwendung sicher, dass dieser Bereich sauber und frei von Schmutz ist. Fremdkörper können die Klemmkraft beeinträchtigen und beim Schneiden zu Vibrationen oder Schlupf führen.

Passt zwischen Halter und Spindel: Stellen Sie beim Einbau des Halters in die Maschinenspindel sicher, dass die Passflächen sauber und glatt sind. Überprüfen Sie regelmäßig den Konus des Halters, um sicherzustellen, dass er unbeschädigt oder nicht abgenutzt ist. Wenn der Kegel beschädigt ist, ersetzen oder reparieren Sie ihn umgehend, um die Bearbeitungsgenauigkeit aufrechtzuerhalten.

Betriebsumgebung: Vermeiden Sie die Verwendung des Halters in extremen Umgebungen wie hohen Temperaturen oder Feuchtigkeit, da dies zu Materialverformungen oder Rostbildung führen und die Lebensdauer und Bearbeitungsgenauigkeit beeinträchtigen kann.

Regelmäßige Wartung: Der Halter ist ein Präzisionswerkzeug, das nach Gebrauch regelmäßig gereinigt und überprüft werden muss, insbesondere die Überprüfung des Zustands der Feststellschrauben. Sollten Schrauben Anzeichen von Abnutzung oder Alterung aufweisen, sollten diese umgehend ausgetauscht werden.

Kontakt: Jason Lee

E-Mail: jason@wayleading.com

Zeitpunkt der Veröffentlichung: 30. September 2024